D'Haaptkomponente vun der Stahlstruktur sinn geschweest H-förmlech Stahlsäulen, Trägere a Klameren.Schweess Deformatioun benotzt oft déi folgend dräi Flam Korrektur Methoden: (1) linear Heizung Method;(2) Spot Heizungsmethod;(3) Dräieck Heizung Method.

1. Korrigéiert d'Temperatur

Folgend ass d'Heiztemperatur während der Flamkorrektur (aus mëllem Stahl)

Niddereg Temperaturkorrektur 500 ° ~ 600 ° Ofkillungsmethod: Waasser

Mëttelméisseg Temperaturkorrektur 600 ° ~ 700 ° Ofkillungsmethod: Loft a Waasser

Héichtemperaturkorrektur 700 ° ~ 800 ° Ofkillungsmethod: Loft

Virsiichtsmoossnamen: D'Heiztemperatur soll net ze héich sinn wann d'Flamkorrektur ze héich ass, an ze héich wäert d'Metall brécheg ginn an d'Schlagzähegkeet beaflossen.16Mn kann net mat Waasser während der Héichtemperaturkorrektur ofgekillt ginn, dorënner Stahle mat méi grousser Dicke oder Härtentendenzen.

2. Korrektur Method

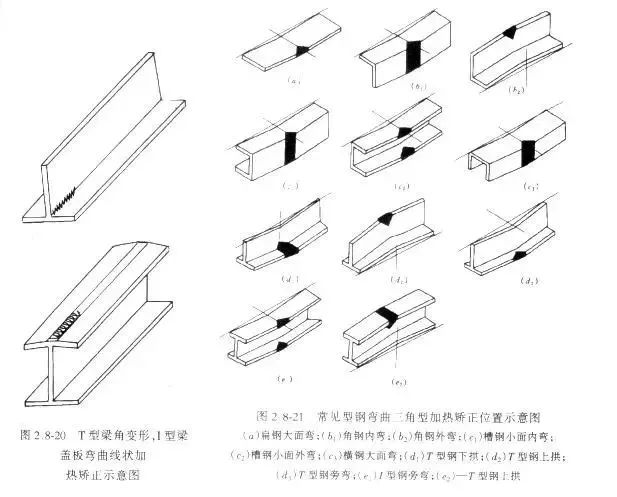

2.1 Wénkelverformung vun der Flangeplack

Korrigéiert d'Verformung vun H-förmleche Stolsäulen, Trägere an Ënnerstëtzungswinkelen.Op der Flangeplack (ausserhalb vun der Ausrichtung Schweess) Längslinear Heizung (Heizungstemperatur gëtt ënner 650 Grad kontrolléiert), oppassen op d'Heizungsberäich net d'Gamme iwwerschreiden, déi vun den zwee Schweess Féiss kontrolléiert gëtt, also benotzt keng Waasserkühlung.Beim Heizung an der Linn, oppassen op: (1) sollt net ëmmer erëm an der selwechter Positioun erhëtzt ginn;(2) Waasser net während der Heizung.

2.2 Ieweschte Bogen an ënneschten Oflehnung a Béie Verformung

(1) Op der Flangeplack, vis-à-vis vun der Längsschweiß, vun der Mëtt op déi zwee Enden vun der linearer Heizung, kënnt Dir d'Biedeformatioun korrigéieren.Fir Béie a Verdreifung ze vermeiden, ginn déi zwee Heizgürtel gläichzäiteg duerchgefouert.Niddereg Temperaturkorrektur oder Mëtteltemperaturkorrektur ka benotzt ginn.Dës Method ass förderlech fir de Stress am Schweißen ze reduzéieren, awer dës Method huet e grousse laterale Schrumpfung gläichzäiteg wéi de Längsschrumpfung, wat méi schwéier ass ze beherrschen.

(2) Linearheizung op der Flangeplack an Dräieckheizung um Web.Benotzt dës Method fir d'Biedeformatioun vu Sailen, Trägere, Klameren ze korrigéieren, den Effekt ass bemierkenswäert, déi horizontal linear Heizbreet gëtt allgemeng 20-90mm geholl, d'Plackdicke ass all Stonn, d'Heizungsbreet soll méi schmuel sinn, an den Heizprozess soll aus der Mëtt vun der Breet op béide Säiten verlängert ginn.Linearheizung ass am beschten vun zwee Leit zur selwechter Zäit bedriwwen, an dann d'Breet vum Dräieck Dräieck däerf net méi wéi 2 Mol d'Dicke vun der Plack sinn, an de Buedem vum Dräieck ass gläich wéi d'linear Heizungsbreet vum entspriechende Flillek plack.Den Heizungsdräieck fänkt uewen un an erweidert sech dann vum Zentrum op d'Säiten, erhëtzt Schicht fir Schicht bis zum Enn vum Dräieck.D'Temperatur sollt net ze héich sinn wann Dir de Web erhëtzt, soss wäert et Depressiounsverformung verursaachen a schwéier ze reparéieren.

Notiz: Déi uewe genannte Dräieckheizungsmethod ass och uwendbar fir d'Säitbéikorrektur vun der Komponent.Beim Heizung sollt mëttlerer Temperaturkorrektur benotzt ginn, a Waasser sollt manner sinn.

(3) Welle Verformung vu Sailen, Trägere a Supportwebs

Fir d'Wellendeformatioun ze korrigéieren, musse mir als éischt déi opgehuewe Peaks fannen an d'Punktheizungsmethod mam Handhammer benotzen fir ze korrigéieren.Den Duerchmiesser vum Heizpunkt ass allgemeng 50 ~ 90mm, wann d'Dicke vun der Stahlplack oder de gewellte Gebitt grouss ass, soll den Duerchmiesser och vergréissert ginn, wat d = (4δ + 10) mm gedréckt ka ginn (d ass den Duerchmiesser). vum Heizpunkt; δ ass d'Plackdicke) gëtt berechent fir de Wäert vun der Heizung ze berechnen.De Gitter bewegt sech an enger Spiral vum Héichpunkt vun der Welle a gëtt bei mëttlerer Temperatur korrigéiert.Wann d'Temperatur 600 bis 700 Grad erreecht, gëtt den Hammer um Rand vun der Heizungszone plazéiert, an dann gëtt de Schlittenhammer benotzt fir den Hammer ze schloen, sou datt d'Metall an der Heizzon gedréckt gëtt, an d'Kühlkontraktioun flaach ass.Exzessiv Schrumpfstress sollt während der Korrektur vermeit ginn.Nodeems Dir ee Punkt korrigéiert, gëtt en zweete Kammpunkt erhëtzt, wéi uewen.Fir den Ofkillungsquote ze beschleunegen, kann de Q235 Stahl Waassergekillt ginn.Dës Korrekturmethod gehéiert zu der Punktheizungsmethod, an d'Verdeelung vun Heizpunkten kann Plumpfërmeg oder Kette-Typ dichte Punkte sinn.Opgepasst net méi wéi 750 Grad.

Korrektur Prozedure fir Filet schéissen

Fillet Welds

Sektioun 5.23 vun der 2015 Editioun vun AWS D1.1 beschäftegt sech mat de Bestëmmungen iwwer akzeptabel an inakzeptabel geschweißte Profiler.Wann d'Gréisst vum Filetschweiß ze grouss ass wéinst Noléissegkeet, gëtt d'Schweißprofilbestëmmungen, déi an der Sektioun 5.23 opgezielt sinn, falsch verstanen.No der American Steel Structure Association, unzehuelen, datt iwwerschësseg Schweess Metal net mat der Benotzung vun der Enn vun der Member Amëschung, ouni korrigéiert Filet schéissen, kann et der Wénkel gekäppt Kante vun der Filet schéissen Ursaach (ob op enger Säit oder zwou Säiten) ) iwwerdimensional ze sinn.Versuchen d'iwwerschësseg Schweißmetall ze entfernen, déi uewen beschriwwen ass, kann zu Schrumpfung, Verformung an / oder Broch vun der Schweess féieren.D'Handhabung vun der Form vun der Filet schéissen soll den zoustännegen Ufuerderunge verfollegen an Sektioun 5.23.1 vun der 2015 Editioun vun AWS D1.1.

Wat sinn déi akzeptabel Montagebedéngungen fir en Eckgelenk ze bilden?Abschnitt 5.22.1 vun der Editioun 2015 vun AWS D1.1 seet datt déi zulässlech Root-Entloossung net méi wéi 1,59 mm (1/16 Zoll) ouni Ännerung ka sinn.Am Allgemengen, wann d'Schweißgréisst mat der Erhéijung vum Wuerzelraum eropgeet oder wann et bewisen ass fir den erfuerderlechen effektive konkave Wénkel ze kréien, gëtt de zulässleche Rootspalt net méi wéi 4,76 mm (3/16 Zoll) ugesinn.Fir Dicke méi wéi oder gläich wéi 76,2 mm (3 Zoll) Fir Stahlplacke ass den zulässlechen Wurzelbegrenzungswäert 7,94 mm (5/16 Zoll) wann Dir gëeegent Pads benotzt.

Post Zäit: Jun-06-2022